История стекла: от выдувания до флоат-процесса - «Технологии строительства»

За более чем две тысячи лет своего существования производство стекла прошло путь от кустарного примитива – до индустрии с колоссальными объемами, а само стекло претерпело по-настоящему революционные изменения.

Буквально за последние сто с небольшим лет появилось промышленное листовое стекло, энергоэффективное стекло, стекло с нанонапылением, особо прочные триплексы, архитектурное стекло, способное воплотить самые смелые проекты зодчих. Преобразования этого замечательного продукта продолжаются и сегодня.

Кто изобрел стекло?

Точно неизвестно, кто и когда научился изготавливать стекло, но судя по археологическим источникам, его использовали еще в Месопотамии и Древнем Египте.

Стеклянные изделия – методом выдувания – по легенде, впервые научились делать в Сирии, произошло это в первом столетии до нашей эры. Именно там для такой операции была придумана стеклодувная трубка.

Чуть позднее, в Древнем Риме, изобрели технологию изготовления плоского стекла – стекольную массу выливали на плоскую каменную поверхность, и та после охлаждения превращалась в тусклое, неровное – но стекло!

В средние века в Европе стекло стали изготавливать с помощью так называемого краун-метода. Сначала выдувался большой пузырь, который после интенсивного вращения на специальной трубке-понтии превращался в круглый плоский диск. Из него-то и вырезали куски стекла нужной формы.

Как делают стекло сегодня?

Массовое производство стекла началось в 19 веке благодаря изобретению печи Сименса-Мартина и заводскому производству соды, которую стали получать из поваренной соли.

Свою лепту в производство стекла внес Майкл Оуэнс, который изобрел машину, автоматизировавшую производство стеклянных емкостей (бутылок, банок) – до этого они выдувались с помощью той самой стеклодувной трубки.

В конце 19 века стекольную массу научились вытягивать. А в начале века 20-го – прокатывать на прокатном стане. По методу Эмиля Фурко, например, стекло вытягивалось из стекловаренной печи в виде непрерывной ленты – с помощью специальных прокатных валиков. Оно так и называлось – «вытянутое».

Методами вытягивания и прокатывания стекольщики пользовались более семи десятков лет. Созданные таким способом стёкла еще можно встретить в окнах домов советской постройки, они отличаются неровностью поверхности – это главный минус обоих методов.

Но настоящий прорыв в производстве стекла наступил после изобретения так называемого флоат-процесса. «Флоат» – в переводе с английского языка означает «плавать, держаться на водной глади». Стекольная масса подается во флоат-ванную с расплавленным оловом. Равномерно разливаясь, стекло формирует идеально гладкую поверхность. После чего стекломасса охлаждается и подвергается отжигу.

Толщина стекла задается комбинацией факторов, таких как нагрев/охлаждение, механическое воздействие бортоформирующих машин и скорость выхода стекла из ванны. После отжига (контролируемого процесса охлаждения) поверхности полученного стекла являются идеально гладкими и параллельными друг другу.

В качестве шихты для изготовления стекла используются кремнезем, доломит, известняк, сода, некоторое количество стеклобоя и другие элементы.

Автор изобретения – сэр Аластер Пилкингтон, британский бизнесмен и инженер-механик, который в 1952-м году изобрел, а в 1959-м запатентовал процесс изготовления флоат-стекла.

Именно его открытие позволило производить абсолютно плоское прозрачное или тонированное в массе стекло, а также стекла с функциональными покрытиями, используемые в строительной и автомобильной отраслях.

Сегодня прорывной технологии уже 60 лет! А флоат-процессом, изобретенным Аластером Пилкингтоном, пользуется весь мир. Между прочим, за его открытие сэр Пилкингтон в 1970 году был награжден рыцарским титулом.

Энергосберегающее стекло

Требования к стеклу в наше время повысились. Теперь оно должно не только пропускать свет, но и защищать от холода зимой и жары – летом. То есть стекло последних поколений превратилось в энергоэффективный продукт.

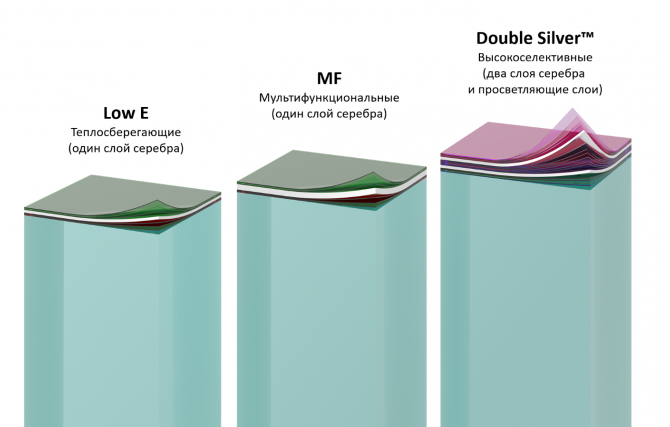

Традиционно, для того, чтобы стекло стало энергосберегающим, на него наносят один тонкий слой серебра. С ним стекло прекрасно сохраняет тепло в помещении, но солнце ему не помеха – летом в доме будет жарко и душно.

Эффективно борются с солнечными лучами мультифункциональные стёкла. На них наносят более толстый слой серебра, который, словно зеркало, отражает инфракрасный свет. С такими стеклами в доме будет тепло зимой и нежарко летом.

Но и у мультифункциональных стёкол есть недостаток – пониженная светопрозрачность: чем толще серебряный слой, тем хуже стекло пропускает свет.

Ультрасовременное покрытие Double Silver™ содержит не один толстый, а два тонких слоя серебра. Их дополняют еще два десятка слоев из различных металлов с антиотражающими и просветляющими функциями.

Представьте только! Толщина инновационного покрытия стекла Double Silver – от 80 до 100 нанометров, то есть в 1000 раз тоньше листа бумаги – оно совершенно не заметно человеческому глазу.

В этом главная особенность стекла Double Silver™: обладая энергосберегающими и солнцезащитными свойствами, оно пропускает столько же света, сколько и обычные стекло.

Магнетронная установка для нанесения энергоэффективных покрытий на заводе Pilkington Glass в Московской области

Производство энергоэффективного стекла в России

Сегодня рынок флоат-стекла в России представлен шестью основными игроками, включая завод «Пилкингтон Гласс», который открылся в Раменском районе Московской области в феврале 2006-го. На тот момент завод выпускал только прозрачное стекло, а его мощность составляла всего 240 тысяч тонн стекла в год.

Сегодня производительность заводской печи Pilkington составляет 820 тонн стекла в сутки или 300 тыс. тонн в год! Ассортимент выпускаемой продукции самый широкий.

За счет запуска в 2014-м году суперсовременного коатера – линии по производству стекла с магнетронным напылением серебра – линейка продукции пополнилась уникальными Optitherm™, Suncool™, Suncool™- R и Lifeglass™.

За прошедшие годы производительность линии увеличилась в 2,5 раза, и сегодня для архитектурного и оконного рынка предприятие выпускает 10 млн кв. м стекла с покрытием.

В этом году завод отмечает свое 13-летие. Продукция предприятия Pilkington Glass Russia, которое сегодня является составной частью большого «стекольного» холдинга SPGlass и поставляется в 43 региона России.

Продукция также экспортируется в 29 стран мира, включая Гондурас и Мексику, Объединенные Арабские Эмираты и Катар, Индию и Австралию. В активе компании Pilkington Glass Russia более 4 000 крупных архитектурных объектов по всему миру.

Думается, на этом история стекла не заканчивается. Специалисты уже работают над новыми брендами, которые нас удивят уже в ближайшем будущем.

Елена МАЦЕЙКО

И будьте в курсе первыми!